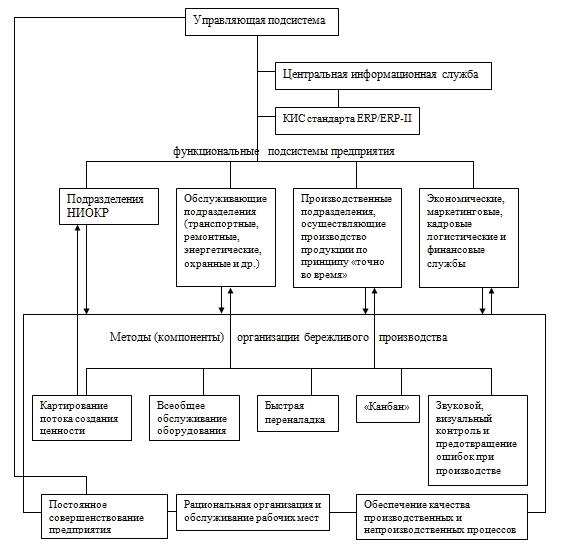

Двухмерное представление структуры бережливого производства

Существующие предприятия, как правило, уже имеют определенную подсистему организации компонентов процесса производства, интеграционных и функциональных подсистем. Однако, система бережливого производства предполагает кардинальные изменения в данной подсистеме, при чем наибольшие преобразования затрагивают функциональную подсистему предприятия, потому что на этот компонент окажут сильное влияние новые принципы и методы (компоненты) системы бережливого производства.

Система бережливого производства – это взаимосвязанная совокупность множества подсистем и элементов, созданная для выпуска продукции, которая организована в соответствии с принципами и методами бережливого производства.

На рисунке представлена структура бережливого производства, отражающая перечень функциональных подразделений, взаимосвязи между ними, особенности воплощения принципов и методов бережливого производства. Отметим, что структура представлена как двухмерная модель с определенными ограничениями в связях, значении и месте отдельных подсистем. Поэтому соединяющие линии отражают, в том числе, и связи отдельных элементов, предполагающих обмен материальными и информационными ресурсами.

Управляющая подсистема

Задача управляющей подсистемы - осуществление управления предприятием в целом. Эта подсистема включает в себя составляющие:

- общее собрание учредителей;

- руководитель предприятия;

- заместители руководителя по направлениям производственной деятельности.

В системе бережливого производства управляющая система должна постоянно поддерживать мероприятия, которые направлены на выявление и устранение потерь, совершенствование каждого элемента предприятия. Управляемая подсистема представлена всеми остальными подсистемами и компонентами.

Управляемая подсистема

Центральная информационная служба в режиме реального времени с помощью средств коммуникации получает информацию в части функционирования и состояния остальных подразделений, это позволяет максимально оперативно реагировать на любые отклонения и принимать управленческие решения на разных уровнях, предоставлять нужную информацию остальным подразделениям.

На представленном рисунке видно, что такие компоненты как «обеспечение качества процессов», «рациональная организация и обслуживание рабочих мест», «постоянное совершенствование предприятия» оказывают воздействие на каждую функциональную подсистему. Это значит, что в каждом подразделении предприятия обеспечивается качественное протекание всех процессов, конечная цель которых - производство качественной продукции без каких-либо дефектов. Контролирует и отвечает за качество производимой продукции непосредственный исполнитель работ. Иногда создаются отдельные участки контроля качества уже непосредственно в самом подразделении. Чтобы было достигнуто высокое качество выпускаемой продукции, целесообразно использовать специальные методы визуального или звукового контроля предотвращения ошибок.

В соответствии с системой 5S мероприятия организации и рационального обслуживания рабочих мест должны быть проведены не только на рабочем месте в производственном подразделении, но и в каждом подразделении с учетом специфики конкретного подразделения. Подсистема организации и рационального обслуживания рабочих мест, прежде всего, должна быть создана в производственном подразделении, поскольку ее применение наиболее эффективно именно в нем. Данную подсистему можно объединить с подсистемой обслуживания оборудования, тем самым сформировав интегрированною систему.