Сущность и цель канбан

Канбан (kanban, система канбан) – метод управления производственными процессами в рамках концепции бережливого производства, который использует информационные карточки для передачи заказа на изготовление продукта между процессами.

Канбан обычно рассматривается как инструмент pull-системы. С его помощью передается указание на производство или передачу продукта с одного процесса на другой. Впервые канбан был разработан и применялся в рамках производственной системы Toyota Motors. Система канбан представляет собой способ оптимизации производственной цепочки, начиная с первых этапов прогнозирования спроса на продукт и заканчивая распределением заданий между производственными мощностями.

Цель метода канбан заключается в реализации производственной технологии «точно вовремя» (just-in-time) на всех этапах производства. Эта технология, в свою очередь, нацелена на оптимизацию размеров складских запасов и гарантию высокого уровня выполнения заказов в установленный срок. Метод канбан чаще всего рассматривается как составная часть Just-In-Time.

«Точно вовремя» (Just-In-Time) – производственная система, которая предполагает синхронную поставку необходимых для производства материалов в нужном количестве и качестве, в необходимое время и место и в соответствующем виде.

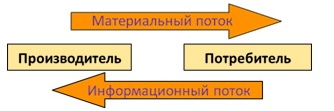

Канбан представляет собой систему передачи информации, которая используется как информационное обеспечение Just-In-Time. В качестве средств передачи информации используются различного вида карточки, бирки и тара, которые перемещаются между производителями и потребителями.

Схема работы канбан

Перемещение информационных носителей в системе канбан происходит по принципу «супермаркета», схема которого изображена на рисунке ниже.

На данной схеме подразумеваются внутренние потребители организации, то есть сотрудники, представляющие последующие этапы производственного процесса. При этом взаимодействие с конечным потребителем также может осуществляться с помощью инструментария системы канбан: потребители приобретают продукцию компании и предоставляют ей обратную связь различными способами, а данная информация ложится в основу процессов совершенствования продукции.

Принципы эффективного применения канбан-системы

- Каждый производственный процесс использует указанное в канбан-карточке количество материалов от предшествующего процесса;

- Каждый производственный процесс производит материалы в количестве и последовательности, указанной на канбан-карточке;

- Производство материалов (деталей, частей, продуктов) не должно осуществляться без канбан-карточки – это способствует сокращению перепроизводства и избыточного перемещения продукции, так как объем запасов материалов, деталей и готовой продукции ограничен количеством канбан-карточек, находящихся в обращении;

- Канбан-карточка представляет собой заказ за изготовление товара (детали, части), без которого производство товара не осуществляется;

- Детали (материалы) с браком изымаются из производственного процесса – это позволяет изготовить полностью бездефектные готовые продукты;

- Уменьшение количества карточек повышает уровень чувствительности производства к возникающим проблемам – с помощью канбан-карточек можно осуществлять контроль за проблемами и уровнем запасов, но необходимо следить за стабильностью канбан-системы. Карточки не должны быть утеряны, перепутаны или перемешаны, должен соблюдаться определенный порядок их передвижения между этапами производства.