Сущность системы Канбан

Производственная система Канбан (от яп. «камбан») – это система организации непрерывного производства, предполагающая, что все подразделения в технологической цепи снабжаются материальным ресурсом по мере необходимости в соответствии с заказом звена-потребителя.

В переводе с японского слово «камбан» означает карточка, ярлык, однако в западной бизнес среде устоялся вариант с ошибочной транскрипцией – «канбан».

Впервые система Канбан внедрена в 1962 г. корпорацией Тойота на заводе Такахама. В основе производственного плана завода стоит годовой производственный график, на базе которого разрабатываются месячные и среднесуточные планы производства автомобилей. При этом суточный график производства устанавливается только для конечного звена производственной цепи – сборочного конвейера, для остальных цехов оперативное планирование осуществляется по принципу «вытягивания»: каждое звено цепи направляет заказ предыдущему исходя из своих потребностей.

Такое название система Канбан получила в связи с тем, что основным средством передачи информации о производственном заказе являются сопроводительные ярлыки, прикрепляемые к контейнеру, в котором перемещаются детали и полуфабрикаты.

В классической системе Канбан используется два вида карточек:

- белая карточка (канбан пермещения), которая адресована водителю транспорта;

- черная карточка (канбан производства), которая содержит производственный заказ и адресована рабочему.

На современных предприятиях, внедряющих Канбан, зачастую используются дополнительные разновидности карточек. Например, распространенным является такой вариант цветовой гаммы: синяя карточка − производственный канбан, красная – складской канбан, зеленая – межцеховой канбан.

Система Канбан обладает существенными преимуществами:

- снижение уровня запасов,

- реализация принципа «точно во время»,

- высокая гибкость,

- повышение ответственности рабочих.

Вместе с тем внедрение Канбан сопряжено с рядом ограничений: требование высокой надежности поставщиков, поставки сырья малыми партиями, требование высоконадежного оборудования, персонал высокой квалификации, прошедший соответствующее обучение.

При несоблюдении данных требований в производственной цепи неизбежно возникновение сбоев, что для тянущей системы означает остановку всего производственного процесса.

Алгоритм работы системы Канбан

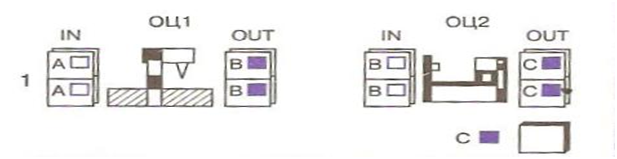

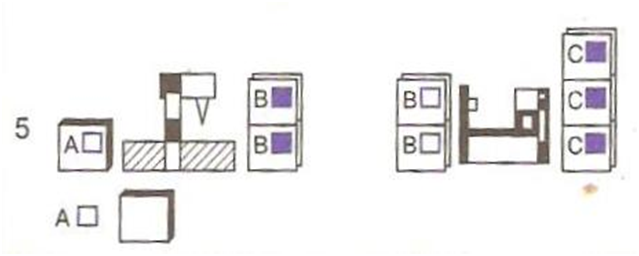

Рассмотрим алгоритм подачи заказов в системе Канбан на следующем примере. Пусть на предприятии функционируют два обрабатывающих цеха: ОЦ1 и ОЦ2. ОЦ 1 использует детали наименования «А» для производства полуфабрикатов «В», ОЦ 2 использует полуфабрикаты «В» для производства продукции наименования «С».

-

В ОЦ 2 поступает пустой контейнер с прикрепленной к нему черной карточкой «С». Это значит, что поступил производственный заказ на производство определенного объема готовой продукции «С».

-

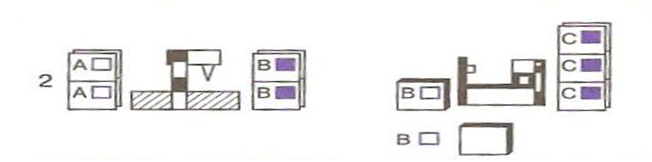

Для выполнения производственного заказа ОЦ2 использует целый контейнер полуфабрикатов «В» и освобождает белую карточку.

-

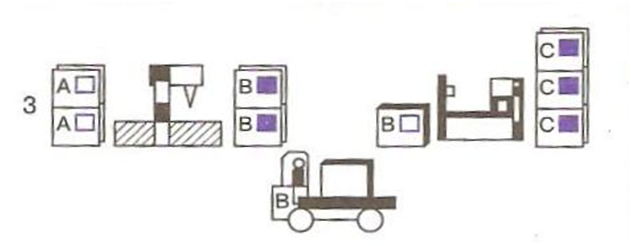

Рабочий на погрузчике забирает пустой контейнер, с прикрепленной к нему белой карточкой «В». Эта карточка дает разрешение на транспортировку другого контейнера с деталями «В» от ОЦ1.

-

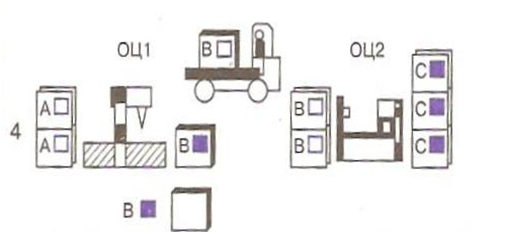

Рабочий на погрузчике с пустым контейнером и белой картой прибывает на ОЦ1, где снимает черную карточку с контейнера, заполненного деталями «В» и прикрепляет на него белую карточку с пустого контейнера.

-

Свободная черная карточка «В» является заказом для ОЦ1 на производство следующего полного контейнера деталей «В». В процессе изготовления освобождается контейнер с деталями «А», и белая карта служит сигналом о пополнении запаса деталей «А» на один контейнер.